Escoller a broca helicoidal axeitada para o teu proxecto require comprender tres factores clave: o material, o revestimento e as características xeométricas. Cada un destes elementos xoga un papel crucial no rendemento e a durabilidade da broca. Aquí tes unha ollada máis detallada a como tomar unha decisión informada.

Material

1. Aceiro rápido (HSS):

O aceiro rápido (HSS) leva máis dun século sendo parte integral das ferramentas de corte, e é valorado pola súa ampla aplicación e prezo accesible. As brocas HSS son coñecidas pola súa versatilidade, xa que funcionan ben tanto con berbiquís manuais como con plataformas estables como as prensas de berbiquí. Unha vantaxe clave do HSS é a súa capacidade de reafiado, o que mellora a lonxevidade das brocas e o converte nunha opción rendible tamén para as ferramentas de torno. Ademais, o HSS ten diferentes calidades, cada unha con diferentes composicións elementais para satisfacer as necesidades de corte específicas. Esta variedade de calidades de aceiro aumenta a adaptabilidade do HSS, converténdoo nun compoñente versátil e esencial en diversas tarefas de mecanizado.

2. HSS de cobalto (HSSE ou HSSCO):

En comparación co HSS tradicional, o HSS de cobalto mostra unha dureza e resistencia á calor superiores. Esta mellora nas propiedades leva a unha resistencia á abrasión significativamente mellorada, o que fai que as brocas de HSSE sexan máis duradeiras e eficientes. A incorporación de cobalto no HSSE non só contribúe a unha maior resistencia á abrasión, senón que tamén mellora a súa vida útil xeral. Do mesmo xeito que o HSS estándar, as brocas de HSSE manteñen a vantaxe de seren reafiables, o que prolonga aínda máis a súa vida útil. A presenza de cobalto no HSSE fai que estas brocas sexan especialmente axeitadas para tarefas de perforación máis esixentes onde a durabilidade e a resistencia á abrasión son esenciais.

3. Carburo:

O carburo é un composto de matriz metálica, feito principalmente de carburo de tungsteno con varios aglutinantes. Supera significativamente o HSS en dureza, resistencia á calor e resistencia á abrasión. Aínda que son máis caras, as ferramentas de carburo destacan pola súa vida útil e velocidade de mecanizado. Requiren equipos especializados para o seu reafiado.

Revestimento

Os revestimentos das brocas varían moito e escóllense segundo a aplicación. Aquí tes unha breve descrición xeral dalgúns revestimentos comúns:

1. Sen revestimento (brillante):

É a cor máis común para as brocas HSS. Ideais para materiais brandos como aliaxes de aluminio e aceiro baixo en carbono, as ferramentas sen revestimento son as máis económicas.

2. Revestimento de óxido negro:

Ofrece unha mellor lubricación e resistencia á calor que as ferramentas sen revestimento, o que mellora a súa vida útil en máis dun 50 %.

3. Revestimento de nitruro de titanio (TiN):

As brocas revestidas de titanio funcionan ben en moitas aplicacións debido ás súas características de rendemento únicas. En primeiro lugar, mellora a dureza e a resistencia á abrasión a través do revestimento, o que permite que a broca se manteña afiada mentres perfora materiais máis duros e proporciona unha vida útil máis longa. Estas brocas reducen a fricción e a acumulación de calor, aumentando a eficiencia de corte e protexendo a broca do sobrequecemento. As brocas revestidas de titanio son axeitadas para o seu uso en moitos materiais, como aceiro inoxidable, aluminio e madeira, o que as fai ideais para aplicacións de enxeñaría e domésticas. Ademais, estas brocas penetran nos materiais máis rápido e de forma máis limpa, proporcionando unha superficie de corte máis limpa. Aínda que as brocas revestidas de titanio poden custar máis que as brocas normais, a súa alta eficiencia e longa vida útil convértenas nun bo retorno do investimento para aplicacións que requiren unha alta resistencia á abrasión e un corte preciso.

4. Revestimento de nitruro de titanio e aluminio (AlTiN):

En primeiro lugar, os revestimentos de AlTiN son extremadamente resistentes á calor, o que lles permite destacar no corte e mecanizado a alta velocidade de aliaxes de alta temperatura. En segundo lugar, este revestimento mellora significativamente a resistencia á abrasión e prolonga a vida útil da ferramenta, especialmente ao mecanizar materiais duros como aceiro inoxidable, aliaxes de titanio e aliaxes a base de níquel. Ademais, o revestimento de AlTiN reduce a fricción entre a broca e a peza de traballo, mellorando a eficiencia do mecanizado e axudando a conseguir unha superficie de corte máis lisa. Tamén ten unha boa resistencia á oxidación e estabilidade química, o que lle permite manter o rendemento en ambientes de traballo agresivos. En definitiva, as brocas revestidas de AlTiN son ideais para aplicacións de mecanizado de alta velocidade e alta precisión, e son especialmente axeitadas para manexar materiais duros que supoñen un desafío para as brocas convencionais.

Características xeométricas

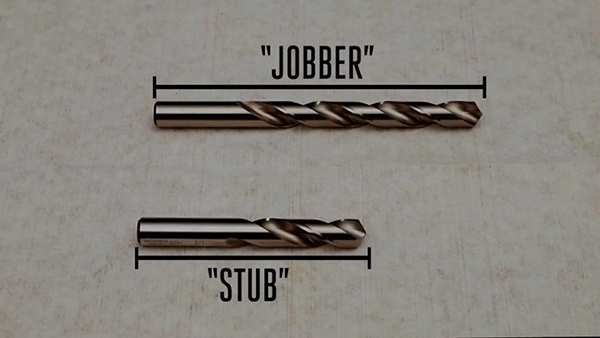

1. Lonxitude:

A relación entre a lonxitude e o diámetro inflúe na rixidez. Escoller unha broca cunha lonxitude de ranura xusta para a evacuación da viruta e un saliente mínimo pode mellorar a rixidez e a vida útil da ferramenta. Unha lonxitude de ranura insuficiente pode danar a broca. Hai varios estándares de lonxitude para elixir no mercado. Algunhas lonxitudes comúns son Jobber, stubby, DIN 340, DIN 338, etc.

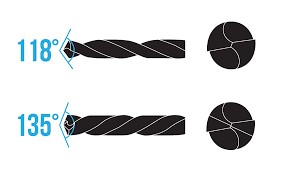

2. Ángulo da punta da broca:

O ángulo de punta de 118° é común para metais brandos como o aceiro baixo en carbono e o aluminio. Normalmente carece de capacidade de autocentrado e precisa dun orificio guía. O ángulo de punta de 135°, coa súa característica de autocentrado, elimina a necesidade dun orificio de centrado separado, o que aforra un tempo significativo.

En conclusión, a selección da broca helicoidal axeitada implica equilibrar os requisitos do material que se vai perforar, a vida útil e o rendemento desexados da broca e os requisitos específicos do teu proxecto. Comprender estes factores asegurarache que escollas a broca máis eficaz e eficiente para as túas necesidades.

Data de publicación: 10 de xaneiro de 2024